|

|

|

|

|---|

|

|---|

| 모니터링 이란? |

| 대한용접접합학회 논문자료 |

|

2012 대한용접접합학회 논문자료 |

|

|---|

|

|

특집 : 용접공정의 모니터링 및 용접품질 평가 기술 2012년 2월 실시간 용접품질 모니터링 시스템의 개발 및 적용 동향

황 동 수․고 미 혜

development and application of realtime weld quality monitoring system

Dongsoo Hwang and Mihye Gho1. 서 언

실시간 용접모니터링 및 검사시스템이란, 아크(GMAW, GTAW, SAW등)용접, 저항용접을 비롯한 일반적인 용접공정에서 좋은 용접품질을 확보하고 실시간으로 확인 및 적절한 조치를 취하기 위하여, 각 용접 프로세스에 적합한 다양한 센서 등을 사용하여 실시간으로 계측 및 결과분석을 통해 용접부의 품질을 예측, 평가 관리하는 기술을 의미한다1).

가장 기초적인 단계로는 용접중의 전류, 전압 및 기타 관련 파라미터를 측정하고 적절한 상하한 값의 이탈 여부를 감시하는 시스템으로, 실시간 용접품질관리 단계라고 할 수는 없고 단순하게 용접공정 파라메타들이 관리범위 내에서 잘 유지되고 있는지의 여부를 파악하는 단계로 공정관리의 기본단계라고 보면 된다. 이러한 시스템들은 주로 자동차 또는 전장품등을 대량 생산하는 저항용접공정을 중심으로 일반화되어 적용되고 있으며, 아크용접 분야에는 아직 적용사례가 많지 않다.

산업현장에서 실제로 필요한 시스템은, 실시간으로 용접품질을 측정 및 평가를 하여 용접부의 양부를 판단할 수 있는 시스템으로 이를 위해서는 각 용접 프로세스, 또는 특정한 용접조건별로 필수 파라미터의 측정 및 측정값에 대한 최적의 패턴분석에 따른 용접부 품질평가 알고리즘의 개발이 필요하고2-5), 이들 알고리즘을 실시간으로 작동시키기 위한 S/W가 하나의 시스템으로 융합이 되어 잘 작동되어야 하고, 판단확률을 최대한 높여서 실시간 전수검사 시스템으로 활용이 될 수 있도록 하여야 할 것으로 판단된다.본 고에서는 산업현장에서 가장 널리 사용되는 아크 및 저항용접공정을 중심으로 다양한 용접공정 파라미터의 모니터링 또는 관리 및 상위단계라고 할 수 있는 실시간 용접부 품질평가 시스템의 개발내용 및 실제 용접 현장에서의 적용사례 등을 중심으로 정리하여 보았다.

용접프로세스

관리대상

관리 수준

적용 장치 일례

ARC용접

아크안정성

측정값 상하한 관리

Weld Checker(단독사용)

전용시스템(다수대 관리)

실시간 용접부 품질평가

품질평가 알고리즘 작동

전용 시스템(다수대 관리)

저항용접

용접공정안정성

측정값 상하한 관리

Weld Checker(단독사용)

전용시스템(다수대 관리)

실시간 용접부 품질평가

품질평가 알고리즘 작동

전용 시스템

2. 용접프로세스 및 관리대상에 따른 용접모니터링시스템의 분류

용접품질 모니터링 시스템은 용접프로세스와 관리의 대상에 따라 대략 아래의 표 1와 같이 분류가 가능하다.

여기에서 ARC용접은 일반적으로 가장 널리 사용되는 GMAW 및 GTAW, SAW, Plasma 용접 등을 포함한 광의의 개념을 말하고 있으며, 아크안정성 위주로 용접전류 및 아크전압을 초당 1,000개~수 만개 까지 측정하여 상하한 관리범위의 만족 여부를 파악하고, 결과 데이터를 DB화 하여 분석을 하는 단독장비(Weld Checker로 표현) 또는 PC Base의 통합관리 S/W등을 활용하여 다수대의 용접장비에 대한 측정값의 상하한 관리용의 전용시스템과, 실시간 용접품질 평가 알고리즘을 적용한 S/W를 통해 다수대의 용접장비를 동시에 평가, 관리하는 전용 모니터링시스템 등 세 가지; 그룹으로 분류해 보았다.

저항용접의 경우도 아크용접과 유사한 개념으로 분류할 수가 있다.

3. ARC 용접용 용접 모니터링 장비의 종류 및 응용 예

접품질 모니터링 시스템은 장치 종류에 따라 다음과 같이 세 가지 유형으로 나누어 볼 수 있다.

먼저, ARC용접용 Weld Checker는 통상 휴대성이 있는 단말장치 형태의 측정기 본체와 전류, 전압 또는 차폐개스 유량 등을 측정할 수 있는 전용 센서, 측정된 용접결과 데이터를 자동 저장하는 저장매체(통상 SD Memory Card를 사용) 및 저장된 데이터를 다양하게 분석할 수 있는 전용 소프트웨어 등으로 구성되는 것이 일반적이며, 용접공장내의 다수대의 용접장치를 한 대의 Weld Checker로 각각의 용접결과 데이터를 수집하여 분석하거나, 한 대의 용접장비에 고정 설치하여 전용 용접품질관리 장비로 활용할 수 있는 장비로 아래 Fig. 1에 그 일례를 나타내었다.

Fig. 1 ARC용접용 Weld Checker 본체 및 각종 센서 일례(모니텍(주)자료 인용)

비교적 간단한 Weld Checker 류의 경우, 용접공정상 전류, 전압 등의 관리수준을 파악하고, 용접기기 및 설정 표준의 준수 여부 등을 관리하는 장비로서는 매우 효용성이 있으나, 실제 용접부품의 용접품질을 평가하는 데는 한계가 있다고 하겠다.

두 번째로, 실시간으로 다수대의 용접장비를 동시에 측정 및 측정값의 상하한 관리가 가능한 용접품질 모니터링 시스템은 다음과 같은 시스템의 구성을 나타내게 된다.

각 용접장비별로 측정 장비 및 전용 센서 류가 설치되고, 매 용접 비드마다 용접 시작신호 및 용접계열 신호등을 PLC등으로부터 받거나 또는 자동으로 trigger 신호(용접전류 또는 아크전압 등이 지정된 값 이상이 될 경우)를 받아 측정을 하고, 그 결과 값을 TCP/IP, WiFi, RS-485, RS-422 및 RS-232등 다양한 통신방식을 이용하여 메인관리용 PC로 보내고, 메인 PC에서는 전용 S/W를 통해 측정값의 상하한 관리, Error발생시 NG Signal의 외부출력, 측정값의 자동 DB화, 데이터분석 및 자동보고서 작성 등 매우 다양한 기능들을 수행할 수 있는 시스템으로 구성된다.

시스템 구성의 일례를 그림으로 나타내면 다음의 Fig. 2와 같이 나타내 볼 수 있다.

여기에서, 단순한 용접 결과값(각 비드별 평균 용접전류 값, 아크전압 값등)만으로 상하한 관리범위의 만족여부를 감시하는 용접공정 품질관리용 시스템으로는 매우 불안정한 용접조건으로 작업이 진행될 경우 실시간으로 NG판정을 내릴 수 있는데, NG가 아닌 경우임에도 불구하고 실제 용접부품의 비드품질이 NG인 경우가 매우 높은 비율로 나타나는 경우가 있다.

이는 각 용접비드별 평균값 또는 실시간 측정 파형의 상하한 관리만으로는 각 용접 Bead에서 NG로 판단할 수 있는 수준을 확정하여 관리하는 것이 불가능하기 때문에 나타나는 필연적인 결과라고 볼 수 있다.

이런 단점을 보완하기 위하여 몇 군데 선도적인 용접 모니터링 전문기업에서는 실시간으로 ARC용접 품질을 평가할 수 있는 알고리즘을 자체적으로 개발하여 실제 용접현장에 적용하고 있으며, 아래에 몇 가지 일례를 나타내었다.

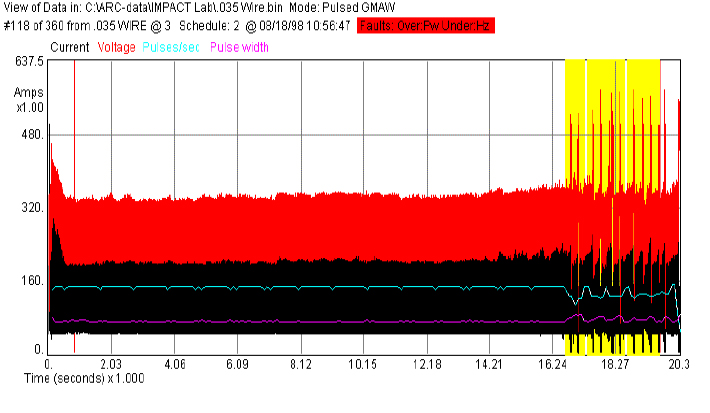

Fig. 3의 경우 일반적인 실시간 용접파형 분석방법을 이용한 품질평가의 일례를 나타내고 있으며, 실제 용접현장에서 실시간으로 용접부의 품질을 평가하기에는 많은 한계를 가지는 방법으로, 용접부에 이상이 발생 시 전류 또는 전압의 분포 그래프가 매우 불안정한 형태를 보이는 것은 사실이나, 어느 수준까지를 GOOD 또는 NG로 판단할 것인지 그 한계를 정하기가 매우 모호하여 자칫하면 매우 짧은 시간대의 전류 또는 전압의 변동까지도 상하한 관리범위를 벗어날 경우, 실제의 용접부품의 측면에서 허용될 수 있는 수준의 ARC 불안정상태도 NG로 판단하게 되어 현장에서의 적용은 매우 곤란한 경우가 많이 발생될 수가 있다.

Fig. 3 용접전류, 전압의 분포의 변동을 이용한 품질평가(미국 Impact사 자료 인용)

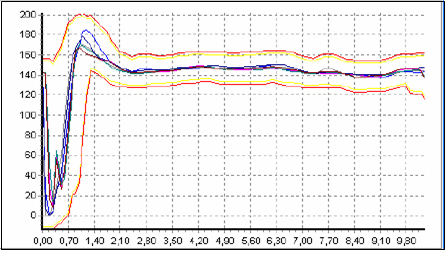

Fig. 4 ARC Start 부를 제외한 용접파형의 분석방법 일례(독일 HKS사 자료 인용)

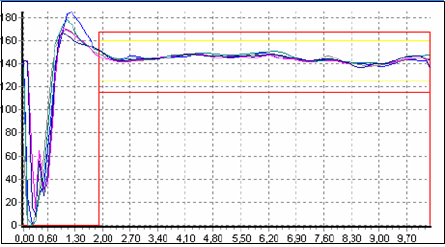

Fig. 4의 경우, ARC Start시의 전류, 전압 파형상의 불안정구간(통상 1초 내외)은 실제로 제어가 매우 어려운 부분이므로 품질평가구간에서 제외하고 나머지 용접구간에서 다양한 품질 평가 알고리즘을 구사하여 실제 용접부품의 NG를 판단하는 분석방법의 일례로써, 품질평가 알고리즘의 수준 및 관리범위의 적정성에 따라 상당히 높은 수준의 신뢰수준을 기대해 볼 수 있다. 주로 한국의 M사 및 미국의 I사 등에서 유사한 시스템을 개발, 자동차 차체 및 머플러등 다양한 부품류의 용접공정 품질관리용으로 적용하고 있는 것으로 알려져 있다.

Fig. 5 ARC Start 부를 포함한 용접파형의 분석방법 일례(독일 HKS사 자료 인용)

Fig. 5의 경우, ARC Start구간을 포함하여 전체 비드에 해당하는 구간을 품질평가 대상으로 하는 방법으로, 다소 복잡한 평가알고리즘을 갖고 있으며, 판단을 위한 criteria를 warm과 critical 두 가지 수준으로 관리하고, 각 비드별로 측정값에 대한 기여도등을 계산한 총점을 수치로 나타내어 평가하는 방법의 일례를 나타내 주고 있다. 독일의 H사에서 유렵지역 자동차 부품 사를 중심으로 유사한 시스템을 공급하고 있다.

4. SPOT 용접용 용접 모니터링 장비의 종류 및 응용 예

SPOT용접용 Weld Checker는 ARC용접용과 유사하게 휴대성이 있는 단말장치 형태의 측정기 본체와 전류, 전압 또는 공압 등을 측정할 수 있는 전용 센서, 측정된 용접결과 데이터를 자동 저장하는 저장매체(통상 SD Memory Card를 사용) 및 저장된 데이터를 다양하게 분석할 수 있는 전용 소프트웨어 등으로 구성되는 것이 일반적이며, 용접공장내의 다수대의 용접장치를 한 대의 모니터링 장비로 이동하며 각각의 용접결과 데이터를 수집하여 분석하거나, 한 대의 용접장비에 고정 설치하여 전용 용접품질관리 장비로 사용할 경우에 활용할 수 있는 장비로 매우 오랜 역사를 갖고 있으나, 각 장비별로 측정대상 및 DATA응용의 차이가 매우 크며, 대표적인 장비들의 일례를 아래 Table.2에 그 일례를 나타내었다.

반면, 실시간으로 용접전류, 전압값 등 측정값 중심의 상하한 관리를 하고, 측정된 데이터를 저장 및 분석할 수 있도록 하는 단순한 용접공정 품질관리시스템은 과거부터 다양하게 적용되어져 오고 있다. 몇 가지 사례로는, 저항용접 TC의 용접조건 값들을 TCP/IP 또는 RS-485등의 네트워크를 통하여 메인 PC로 불러들여 다수대의 용접장치에 대한 중앙집중식 조건관리를 하거나, 각 용접장치에서 측정된 전류, 용접시간 등의 측정결과 값들을 상하한 관리를 하는 정도의 시스템이 대표적인 경우로 저항용접용 Weld Checker의 기능을네트워크화 한 수준으로 볼 수 있다. 이 경우 전류, 전압 등의 측정값이 관리하고자 하는 범위를 이탈하여 발생될 수 있는 용접부 불량은 관리가 가능하나, 평균 전류값 등이 관리범위 내에 존재함에도 불구하고 발생될 수 있는 대부분의 용접부 품질불량은 전혀 대응할 수 없는 한계를 갖고 있다. 최근 들어 전 세계적으로 용접부 품질불량에 의한 대규모 리콜사태등에 대응하기 위하여 자동차부품, 전장품 또는 전자부품 등의 산업에서 실제의 용접부 품질을 보다 높은 신뢰성 수준으로 평가할 수 있는 실시간 용접품질 평가 시스템의 개발에 대한 요구가 커지고 있다.

형태 측정가능채널 통신지원 출력 방법 전류, 전압, 공압

LAN(TCP/IP)

WiFi

RS-485, 232실시간품질평가시스템용으로 활용가능

SD Memory 저장, 분석용 S/W전류, 전압

RS-232

Roll 프린터출력

전류

RS-232

Roll 프린터출력

실제로 용접현장에서 실물을 대상으로 다양한 용접불량 TEST를 행하고 이때 수집된 파형을 분석하여 파괴검사 등으로 검사한 실제 불량여부와 비교한 결과, 매 타점별로 전류, 전압, 동저항 및 입열량 등 측정값의 평균이 용접조건 관리범위를 현저하게 벗어난 경우에 실제 용접 부품에서 약 90%정도는 실제 불량으로 나타났으나, 용접결과 값이 용접조건 관리범위 내에 존재함에도 불구하고 실물의 파괴시험결과, 불량으로 나타난 경우가 전체 불량 테스트 시편중 약 85%를 차지하고 있어 실제 용접 현장에서 단순한 측접값의 상하한 관리만으로는 불량품의 선별이 거의 불가능함을 알 수가 있다.

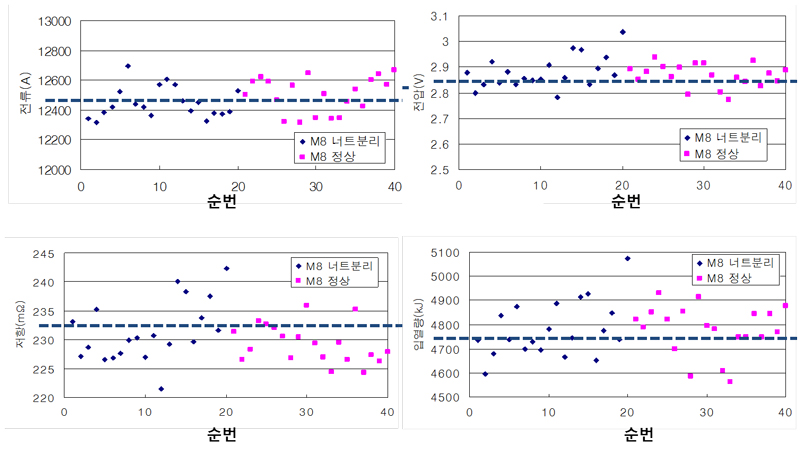

Fig. 6의 그래프는 너트 프로젝션 용접에서 각 용접 파라미터별로 상하한 관리만으로 양부를 판단한 후 용접후의 시편을 파괴 TEST를 통해 판단율을 검토한 것으로서, 그래프상의 마름모기호는 너트분리(냉접)을, 정사각형 기호는 정상을 나타내고 있으며, 용접전류, 전압, 동저항 및 입열량으로 적정 상하한 관리를 시행할 경우, GOOD을 GOOD으로 또는 NG를 NG로 판단 할 수 있는 능력은 대략 15%수준으로 매우 낮은신뢰성을 보여주고 있다.

용접품질을 평가하여 전수검사 개념의 역할이 가능한 모니터링 시스템은 학계 및 연구소등의 연구단계로서는 많은 성과가 이미 나타나 있지만6), 실제 용접현장에의 적용은 초보 단계에 머물러 있다. 그 이유는, 저항용접공정 자체가 매우 짧은 용접시간 중에 용접이 이루어지고 있고, 용접전원의 종류 및 모재의 특성 등이 매우 다양하여 각각의 응용분야별로 적용 가능한 품질평가 알고리즘을 개발하여야 하고, 개발된 품질평가 알고리즘을 전용 소프트웨어 상에서 실시간으로 구현하여야 하는 과정을 거쳐야 비로소 적용성이 생기므로, 개발과정상에 많은 노력과 비용과 시간이 소요되면서도 호환성이나 범용성이 부족하므로 상업적인 측면에서 개발 및 적용이 힘들다는 현실적 문제를 내포하고 있기 때문이라 보인다.

Fig. 6 전류, 전압, 저항, 입열량의 상하한 관리시 판단 신뢰성 일례(모니텍(주) 자료 인용)

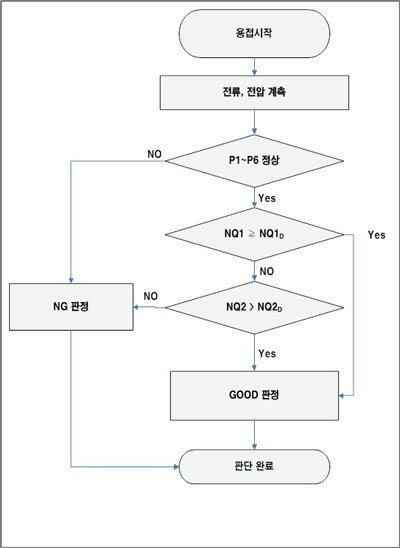

Fig. 7은 저항용접시 측정값의 상하한 관리만으로 용접부 품질을 관리할 수 없는 한계를 극복하기 위하여 NUT Projection 용접에서 다양한 불량조건에서 수집된 파형들의 패턴분석을 거쳐 개발된 품질판단용 알고리즘(NQ1, NQ2로 표시)을 실시간으로 전용 S/W에서 작동시키는 순서도의 일례를 나타내고 있다.

Fig. 7 품질판단 알고리즘 작동 순서도 일례(모니텍(주) 자료 인용)

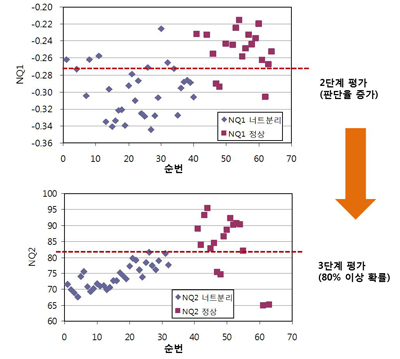

Fig. 8, Fig. 9는 Fig. 7의 품질평가 알고리즘 적용의 순서도에 따라 1단계 용접품질관리(측정값 또는 동저항, 입열량 등의 값에 대한 상하한 관리)에서 GOOD이러고 판단된 데이터를 NQ1, NQ2 2단계의 알고리즘을 실시간으로 적용하여 판단을 내린 경우의 결과 일례로, 약 80% 이상의 비교적 높은 신뢰성을 나타내었다. 앞에서도 언급한 바와 같이 저항용접은 매우 다양한 변수들을 포함하고 있으므로, 특정 용접변수들을 그룹화 하여, 이와 같이 실시간으로 용접품질을 평가할 수 있는 알고리즘을 확보해 나가는 동시에, 다양한 패턴 분석 방법의 적용으로 판단력을 높여 시스템의 신뢰성을 95% 이상으로 높여간다면, 가장 경제적이면서 현실성을 갖춘 실시간 용접품질 관리용 시스템으로 자리 잡게 될 것으로 보인다.

참고로 미국, 독일 등 용접품질 ARC 용접 모니터링 분야에서 실시간 용접품질 평가 시스템을 적용하고 있는 국가에서도 아직 저항용접 공정에 대하여는 실시간으로 품질 평가 알고리즘을 적용한 예는 별로 알려진 바가 없어, 이 분야에서 만큼은 이미 비교적 높은 수준의 현장 응용력을 갖추고 있는 한국이 향후 선도적인 역할을 할 수 있을 것으로 기대된다.

Fig. 8 품질평가 알고리즘을 적용한 실시간 품질평가 결과 일례_1(모니텍(주) 자료 인용)

Fig. 9 품질평가 알고리즘을 적용한 실시간 품질평가 결과 일례_2(모니텍(주) 자료 인용)

5. 복합적인 용접부 품질평가 시스템의 개발동향

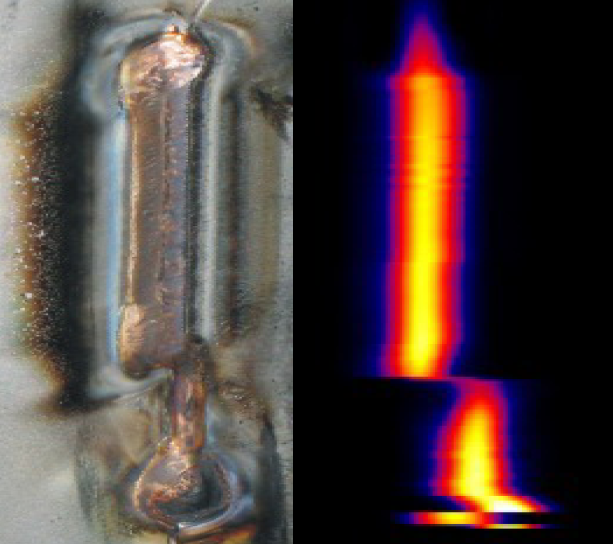

상 주로 ARC용접 및 저항용접에서 비교적 측정이 용이한 전류, 전압, 가압력 등을 이용한 현장 활용 예를 중심으로 실시간 용접품질 평가 시스템에 대하여 정리해 보았으며, 기본적인 측정값 이외에도 ARC용접 시의 온도분포를 실시간으로 측정하여 실제 용접부의 열량 차이를 통한 품질평가를 실시하는 경우의 일례를 아래의 Fig. 10에 나타내었다.

또한 pipe조관 용접라인 등에서 실시간 ARC(주로 GTAW 또는 Plasma용접)용접품질 평가 시스템과 더불어 3차원 레이저 센서 등을 활용한 용접 Bead의 형상(Bead폭 및 높이)을 연속적으로 측정하여 관리하는 융합시스템7),8),9)도 일부 공정에서 적용되고 있다. 이 경우 측정센서의 크기나 측정 위치 등의 요구조건을 만족시킬 수 있는 공정에만 적용이 가능하므로, 용접용 Head가 고정되고 피용접물이 이동되는 공정 등에 주로 응용이 가능하다. 향후 측정 센서류 등의 내구성 향상 및 크기의 소형화 등이 진전된다면 응용 범위는 더욱 확대될 수 있을 것으로 보인다. 이외에도 ARC부 방출광량 또는 음향의 변화를 이용한 평가 시스템등도 제안되고 있으나, 용접공정 주변의 환경 등에서 오는 영향을 완전히 제거하기 위한 제한요소 등 비교적 복잡한 요구사항을 만족시켜야 하므로, 상업적인 활용 까지는 뛰어 넘어야 할 벽이 아직은 많이 존재한다고 보여 진다.

Fig. 10 용접 Bead부의 온도분포 측정 일례(독일 HKS사 자료 인용)

저항용접공정에 있어서도 가속도계를 이용한 마이크로스폿 용접의 실시간 모니터링10), 압전형 힘, 변위 센서를 이용한 공정신호 계측11) 및 초음파 등을 이용한 너겟경의 실시간 비파괴 측정 등을 위한 많은 연구가 이루어지고 있고, 일부 초기단계의 제품들이 출시되어 있지만, 정확한 측정 및 평가를 위한 사전 요구사항 및 측정대상의 제한 등으로 샘플링검사용으로는 적용이 가능하나 실시간 평가용으로 적용될 수 있기 까지는 더욱 많은 노력이 필요하다고 보인다.

5. 결 론

이상 대량생산 공정에 일반적으로 가장 많이 사용되고 있는 ARC, 저항 용접 등의 실제 용접 공정에서 이미 적용되고 있거나 적용 가능성이 있는 용접품질관리 장치 또는 실시간 용접품질 평가 시스템에 대하여 정리를 해 보았다.

실시간으로 용접전류, 전압, 저항(또는 동저항) 및 입열량 등 측정결과 값을 중심으로 상하한 관리를 하는 장비 또는 시스템은 어느 정도 일반화되어 적용이 되고 있는 반면, 다양한 실시간 품질평가 알고리즘을 활용한 실시간 용접부 품질 모니터링 시스템은 적용의 초기단계 또는 도입단계에 머물러 있는 수준이며, 세계적으로도 몇 군데 전문기업을 중심으로 지속적인 신제품의 개발 등이 이루어지고 있는 수준으로 보인다.

특히 저항용접공정의 실시간 용접품질 모니터링 시스템은, 일단 용접이 완료되고 나면 그 이후에 전수검사 등을 할 수 있는 적절한 방법이 제안되어 있지 않으므로, 이런 분야에 대한 학계, 연구소 및 전문기업들 간의 협력에 의해 산업현장에 활용될 수 있는 용접품질 모니터링 시스템의 개발이 시급하다고 보인다.

참 고 문 헌

1. Monitech Korea : Welding Monitoring System, Monthly Steel Structural Technology, 124(2003), 110-116 (in Korean)

2. S. J. Na, H. S. Moon : Signal Processing Algorithm for Analysis of Welding Phenomena. Journal of KWJS, 14-4 (1996), 24-32 (in Korean)

3. Moonjin Kang ,Sehun Rhee, Kiwoan Eom : Development of the Index for Estimating the Arc Status in the Short-circuiting Transfer Region of GMA Welding, Journal of KWJS, 17-4 (1999), 85-92 (in Korean)

4. Kwang-Moo Bae, Sang-Myung Cho : A study on the Development of Arc Length Estimation Method in FCAW, Journal of KWJS, 27-3 (2009) 67-72 (in Korean)

5. Junsu Ahn, Suck-Joo Na, Jong-Hwa Kim, Jiho Lim

: A Study on Large Area Roll Projection Welding for Metallic Sandwich Plate : Part 1 - Process Monitoring, Journal of KWJS, 27-3(2009), 85-91 (in Korean)

6. Hyun Gyu Lee, Sehun Rhee, Moonjin Kang : Remote monitoring system using wireless communication in the resistance spot welding, KWS 2003-Autumn, 132-134 (in Korean)

7. Joon-Sik Son, Hak-Hyoung Kim, Ill-Soo Kim : A Study on Real-time Prediction of Bead Width on GMA Welding, Journal of KWJS, 25-5(2007), 64-70 (in Korean)

8. Choong Don Yoo : Simulation of GMAW System, Journal of KWJS, 25-6(2007),27-29 (in Korean)

9. I. S. Kim, W. H. Kwon, C.E. Park : The Effects of Welding Process Parameters on Weld Bead Width in GMAW Processes, Journal of KWJS, 14-4 (1996), 33-42 (in Korean)

10. hay Chut Kaon, Hee Souk Chang : In-Process Monitoring of Micro Resistance Spot Weld Quality using Accelerometer, Journal of KIWIS, 29-1 (2011) 115-122 (in Korean)

11. Tag Hying Kim, Jiyoung Yu, Sehun Rhee, Young Whan Park : Development of Intelligent Monitoring System for Welding Process Fault Detection in Auto Body Assembly : Journal of KWJS, 28-4 (2010), 81-86 (in Korean)

∙황동수

∙1960년생

∙모니텍(주)

∙용접공정, 용접품질평가, 용접재료

∙e-mail : dshwang60@empas.com

∙고미혜

∙1977년생

∙모니텍(주)

∙용접공정, 실시간 용접품질평가

∙e-mail : lindako@naver.com

| BLOG :│NAVER 블로그││DAUM 블로그│ | E-MAIL: │monitech01@naver.com│ |

|

.png)